L’automatisation industrielle est un pilier fondamental de la production moderne. Elle permet d’améliorer la productivité, d’optimiser les ressources, de sécuriser les installations et de garantir une qualité constante. Dans ce système complexe, deux éléments jouent un rôle central : l’automate programmable industriel (API) et l’interface homme-machine (HMI). Ensemble, ils assurent non seulement le contrôle des machines mais aussi l’interaction avec les opérateurs.

Table des matières

- Le rôle stratégique de l’automate industriel

- La logique de programmation et les langages

- Structure d’un système automatisé

- Introduction à l’HMI : la passerelle entre l’humain et la machine

- Les protocoles de communication entre automate et HMI

- Avantages industriels de l’automatisation supervisée

- Domaines d’application

- Vers l’usine connectée

- Conclusion

Le rôle stratégique de l’automate industriel

Un automate industriel est un système électronique qui exécute en continu un programme préétabli. Ce programme est conçu pour surveiller les conditions de fonctionnement d’une machine ou d’un processus, et pour réagir en conséquence en activant des sorties, comme des moteurs, des vérins, des électrovannes ou des alarmes.

Ce dispositif repose sur un cycle déterministe qui se répète à grande vitesse : lecture des entrées, traitement du programme, mise à jour des sorties. Cette architecture garantit une très grande fiabilité et une réactivité quasi instantanée. Contrairement aux microcontrôleurs classiques, l’automate est pensé pour fonctionner 24 heures sur 24 dans des conditions parfois extrêmes : températures élevées, vibrations, humidité, interférences électromagnétiques.

Les automates modernes sont souvent modulaires. Ils se composent d’un processeur central (CPU), auquel on peut ajouter différents modules selon les besoins : modules d’E/S numériques, analogiques, de communication, de comptage rapide, de sécurité ou de pesage. Certains modèles intègrent également des ports Ethernet, USB, des interfaces série ou sans fil, afin de faciliter l’intégration dans des architectures réseaux complexes.

La logique de programmation et les langages

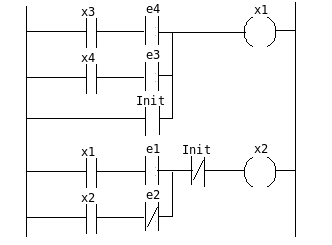

Le comportement d’un automate est défini par un programme, généralement développé dans un environnement de type IDE fourni par le fabricant. La norme internationale IEC 61131-3 définit cinq langages standards de programmation : le langage à contacts (LADDER), les blocs fonctionnels (FBD), le texte structuré (ST), les diagrammes d’états (SFC), et le langage d’instructions (IL).

Le choix du langage dépend du type d’application, du niveau de compétence du programmeur, et des habitudes de l’entreprise. Le langage ladder est le plus répandu dans l’industrie, car il reprend la logique des anciens schémas électriques à relais. Le texte structuré est privilégié pour les calculs complexes ou la manipulation de tableaux, tandis que les blocs fonctionnels offrent une meilleure modularité.

L’environnement de programmation permet également de simuler le programme, de réaliser des tests en ligne, de forcer des valeurs, de suivre les variables, et de générer automatiquement une documentation technique. Certains outils offrent des bibliothèques de blocs prédéfinis pour la gestion de PID, la régulation de température, la communication série ou la gestion de recettes.

Language Ladder

Structure d’un système automatisé

Dans une chaîne de production, l’automate agit comme le cerveau du système. Il reçoit des signaux provenant de capteurs de présence, de fin de course, de température, de pression ou de débit. Il traite ces informations selon une logique conditionnelle, puis active des sorties pour commander des éléments physiques : moteurs, vérins, relais, contacteurs, etc.

Les automates sont souvent interconnectés via des bus de terrain (Profinet, Profibus, CANopen, Modbus) afin d’échanger des données avec d’autres équipements ou de superviser plusieurs lignes simultanément. L’architecture peut inclure plusieurs niveaux hiérarchiques : des capteurs sur le terrain, des automates locaux, des systèmes de supervision HMI, et enfin des interfaces vers des bases de données, des ERP ou des services cloud.

Introduction à l’HMI : la passerelle entre l’humain et la machine

L’interface homme-machine (HMI) est un terminal qui permet aux utilisateurs d’interagir avec le système automatisé. Il s’agit généralement d’un écran tactile, d’un PC industriel ou d’une tablette, qui affiche les informations pertinentes sur l’état du processus, les consignes en cours, les alarmes et les historiques.

La supervision par HMI ne se limite pas à l’affichage passif. Elle permet également d’agir sur le système : démarrage et arrêt de cycle, réglage de seuils, changement de formats de production, sélection de recettes, validation d’opérations critiques, etc. L’HMI devient ainsi un outil de pilotage et de diagnostic indispensable.

Un projet HMI est construit autour de pages graphiques représentant les différentes parties de la machine. Chaque page peut afficher des indicateurs, des bargraphes, des boutons, des champs de saisie, des alarmes horodatées, des graphiques d’évolution, etc. Les données affichées proviennent directement de l’automate, via une communication continue et rapide.

Automate industriel siemens s7 1500

Les protocoles de communication entre automate et HMI

L’efficacité de la supervision repose sur la qualité de la communication entre l’automate et l’HMI. Cette communication utilise des protocoles industriels normalisés comme Modbus RTU, Modbus TCP, Profinet, Ethernet/IP, OPC UA, CANopen, ou encore MQTT dans les architectures plus modernes.

Le choix du protocole dépend de la compatibilité des équipements, de la vitesse requise, du niveau de sécurité, et du type d’architecture souhaitée (point à point, multidrop, client/serveur, publish/subscribe). De plus en plus, les systèmes intègrent une connectivité réseau native, permettant une supervision distante via navigateur web, VPN sécurisé ou passerelle cloud.

Les variables échangées entre l’automate et l’HMI sont typées (booléens, entiers, flottants, chaînes de caractères) et organisées dans des tables. Les logiciels de configuration permettent de mapper ces variables, de les nommer de manière claire, et de les utiliser dans les différents éléments graphiques de l’interface.

Avantages industriels de l’automatisation supervisée

La combinaison d’un automate et d’une supervision HMI offre une synergie puissante pour la production industrielle. Elle permet d’optimiser le fonctionnement des machines, de prévenir les pannes, d’analyser les performances et de garantir la traçabilité des opérations.

En cas de défaut, l’HMI alerte immédiatement l’opérateur, en affichant le type d’erreur, le composant concerné, la date et l’heure. Cela permet une intervention rapide, limitant les temps d’arrêt. Les historiques permettent d’identifier les récurrences et d’améliorer la fiabilité du système.

Sur le plan ergonomique, l’HMI permet une interface intuitive qui s’adapte au niveau de l’utilisateur. Un opérateur peut visualiser des consignes simplifiées, tandis qu’un technicien de maintenance accède à des menus cachés pour les diagnostics ou les calibrations. Certaines interfaces incluent même des guides animés ou des tutoriels pour faciliter les opérations.

Domaines d’application

Les systèmes combinant automate et supervision sont présents dans presque tous les secteurs industriels. En agroalimentaire, ils régulent la température des cuves, contrôlent les remplissages, synchronisent les convoyeurs et assurent la traçabilité des lots. Dans l’automobile, ils pilotent les lignes de montage, gèrent les robots et assurent le contrôle qualité. En pharmaceutique, ils garantissent la conformité aux normes, la reproductibilité des recettes et la traçabilité complète.

Dans les infrastructures, comme les stations de traitement d’eau, les bâtiments intelligents ou les réseaux de transport, ils assurent la surveillance à distance, la commande automatisée et l’alerte en cas de défaillance. L’automate devient le chef d’orchestre, tandis que l’HMI fournit une vision claire et synthétique des opérations en cours.

Vers l’usine connectée

Avec l’émergence de l’industrie 4.0, les rôles de l’automate et de la supervision évoluent. Les automates sont désormais capables de remonter des données en temps réel vers des plateformes cloud, de s’auto-paramétrer selon la production en cours, et de communiquer avec des systèmes de gestion avancée (MES, ERP). Les interfaces HMI deviennent de véritables portails d’accès à l’ensemble du système industriel.

L’Internet industriel des objets (IIoT), l’intelligence artificielle embarquée, la cybersécurité et l’analyse de données viennent enrichir l’écosystème. Le variateur de fréquence, le capteur intelligent, l’automate et le système de supervision ne sont plus isolés : ils coopèrent au sein d’une architecture intelligente, résiliente et évolutive.

Conclusion

Le couple automate – supervision HMI constitue l’élément fondamental de toute installation automatisée performante. Il permet de piloter avec précision les processus industriels, de dialoguer avec les opérateurs, de remonter les données clés et de s’adapter aux exigences changeantes du marché. Cette architecture, devenue incontournable, accompagne les entreprises vers une production plus intelligente, plus sûre, plus efficiente.

Pour concevoir, moderniser ou étendre un système d’automatisation, ce site professionnel propose une sélection de matériels compatibles avec les automates les plus utilisés, ainsi que des outils de supervision flexibles adaptés aux contraintes terrain et aux exigences de performance.